工信部《“十四五”智能制造发展规划》中提出,到2025年,规模以上制造业企业基本普及数字化,初步实现智能转型。作为智能制造的关键技术,数字孪生以数字化的形式对现实实体和系统进行实时的虚拟仿真,为智慧工厂实现更加精准、高效的生产、降本增效起到了赋能作用。

本文介绍了使用徕卡RTC360解决方案,对某汽车工厂进行整体扫描,获得点云数据,并构建模型,进而实现仿真系统的创建。

1、工厂扫描

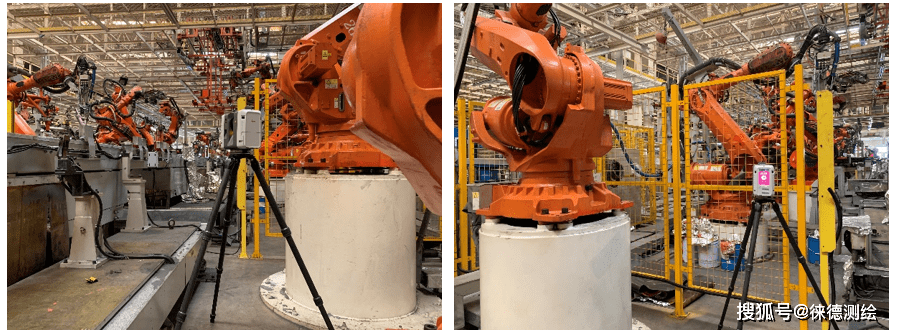

在进行工厂扫描时,首先要进行场景分析,了解架站位置与扫描顺序,才能更高效、更完整地进行场景扫描作业。此次扫描主线区域(长100m、宽17m),包含52台机器人。在如此复杂的环境中,使用徕卡RTC360作业,5小时采集113站数据,完整覆盖了主线区域的每个角落,实现点云扫描获取的第一步。

图1 徕卡RTC360扫描工厂车间

2、点云处理

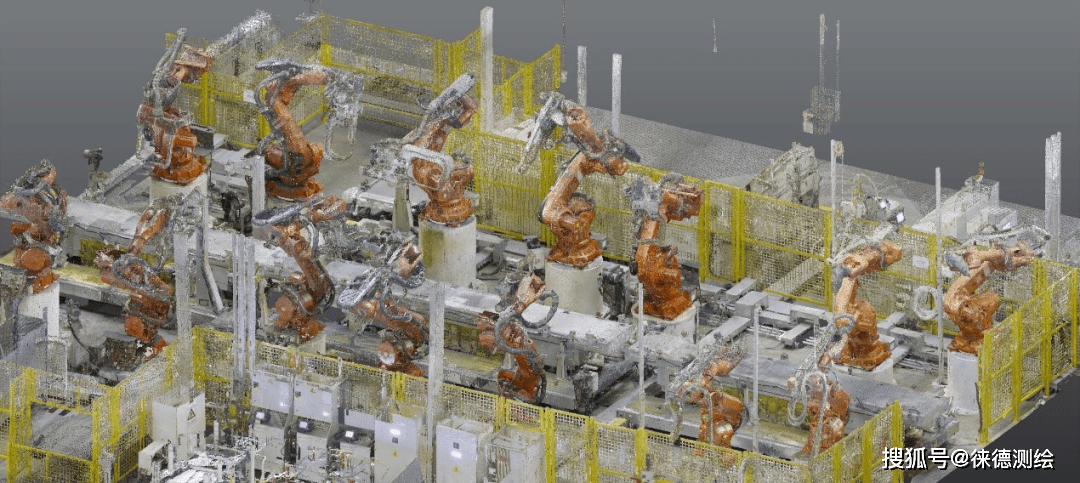

扫描结束,将点云导入徕卡Cyclone Register 360软件中,进行自动拼接。113站数据的拼接工作仅用30分钟。由于采用了高精度、高密度的作业模式,113站点云包含了42亿点的海量数据,如此庞大数据量不经过处理,很难进入第三方仿真软件中,然而徕卡Cyclone软件可以轻松地对海量点云进行分类、去噪、裁切等操作。

通过去噪、统一、分割等多种操作,最终将主线100m长的区域,按照工作台划分为五个分块,并将点间距控制在2mm,优于客户所要求的5mm点间距。

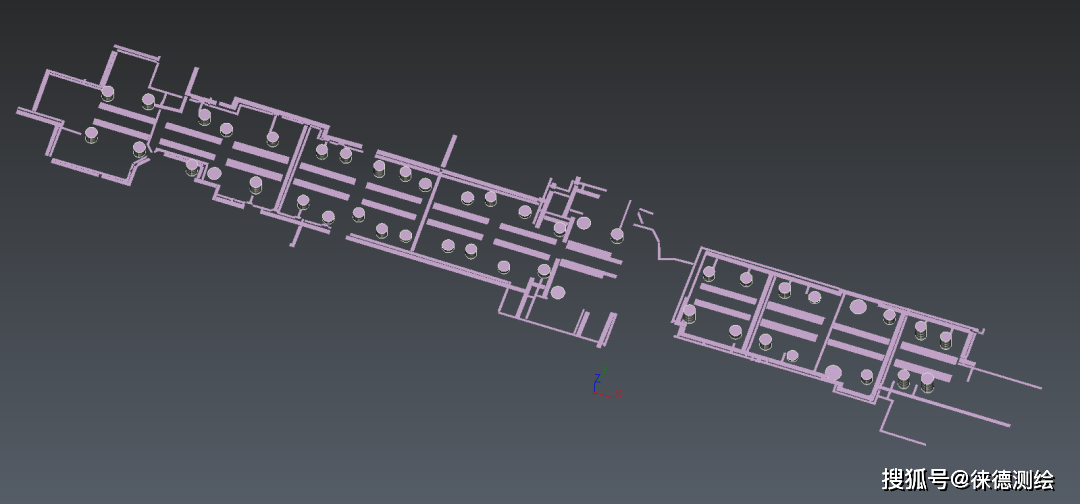

图2 点云数据

3、提取基准面

原始的点云数据在仿真软件中无法实现精准捕捉,对特定位置的获取有一定难度。为了解决这种困难,需要在徕卡Cyclone中完成特定基准面的拟合。将拟合好的数据再导入仿真软件中,可以很方便的实现精准定位。

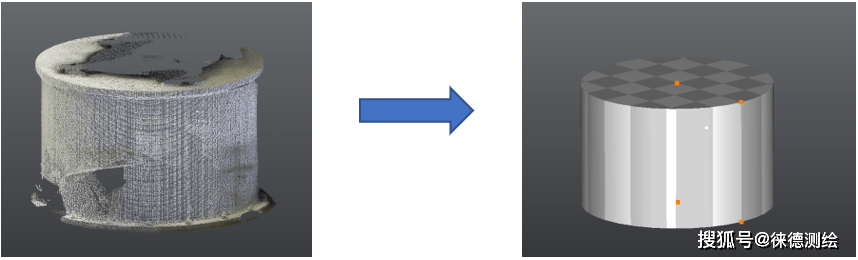

1)机器人底座圆柱的提取

将机器人底座的圆柱在徕卡Cyclone中进行分离,分离出来之后可以完成更好的拟合。

图3 徕卡Cyclone可一键精准拟合底座圆柱

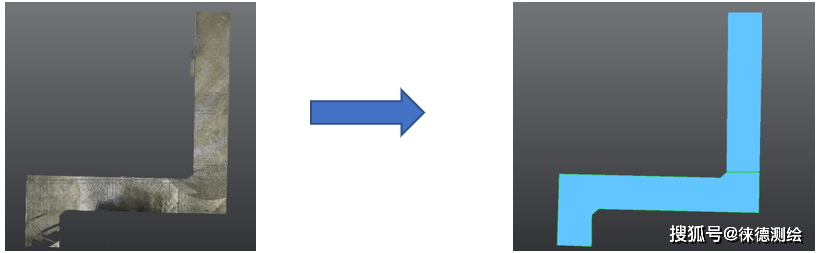

2)base面的提取

同圆柱的提取类似,首先将需要拟合base面的部分复制出来,删掉不需要的杂点,然后框选base面点,选择拟合平面即可。

图4 模型和基准面

总结

此次使用徕卡RTC360解决方案,在短时间内完成数据采集任务,完成工厂数字化仿真的第一步操作。获取的点云数据在仿真平台中与模型实现完美统一,点云精度优于2mm,为用户的工厂车间模拟、仿真操作奠定了基础。

在整个项目实施中,徕卡RTC360表现了智能、高效、高精度的优秀品质。可总结为以下几点:

徕卡RTC360操作简单,即使从未使用过三维激光扫描仪的人,也能够在短时间内学习并掌握设备操作技巧,快速投入到生产实践中。

徕卡RTC360作业效率高,单站仅需2分钟,一天可以扫描200站以上的数据,大大减少了车间停运时间,减少成本损失。

徕卡Cyclone高效的点云自动拼接技术,当天扫描即可出成果,及时了解扫描进程,防止漏扫、及时补扫,最高效率的完成整个车间的完整点云获取。

高精度的点云数据是徕卡RTC360的独特优势,整体精度能够控制在2mm以内,以最佳的点云精度助力工厂数字化仿真系统的构建,进而为数字孪生的实践应用赋能。